Az öntvények terén nincs megállás

Halász Béla

Halász BélaMik az aktualitások, újdonságok a vállalatuknál?

– Annak ellenére, hogy az elmúlt időszak hozott egyfajta bezártságot a mi életünkben is, szerencsére sok újdonságról is beszámolhatok. A többi között az additív gyártástechnológia előnyeit az öntvényeknél mi is kihasználjuk. Ilyen például, hogy egyelőre kis darabszámú és bonyolultságú – mag nélküli – alkatrészeknél a mintalapbetéteket sok esetben házon belül nyomtatjuk műanyagból. Ezeket a betéteket adaptálják a mintalapba a beszállítóknál. Ezzel az átfutási időt jelentősen csökkentettük, és a felszerszámozási költség sem tett ki annyit, mint ha egy komplett mintalap-garnitúrát kellett volna rendelni. A másik újdonság, hogy prototípusoknál homokformát nyomtattatunk, és majd az kerül leöntésre. Ez ugyan nem olcsó, de még mindig kedvezőbb, mint ha egy bonyolultabb geometria – magintenzív, nagyobb alkatrész különböző falvastagságokkal – szériagyártásba vitelénél derül ki, hogy az elvárt minőség előállítása nehézségekbe ütközik. Így még van mód, hogy akár a geometrián, akár a tervezett gyártástechnológián optimalizálni lehessen. Végül, de nem utolsósorban, 2020-ban véglegesen lezártuk a 3D-s fémnyomtatónk üzembe helyezését, ami nemcsak egy új gyártástechnológia – gyártási paraméterek megnövekedett rétegvastagsággal – fejlesztését, hanem a minőségbiztosítási rendszer felépítését is magában foglalta.

A kinyomtatott és felületkezelt mintalapbetétek

A kinyomtatott és felületkezelt mintalapbetétek A nyomtatott és lefekecselt homok formafél

A nyomtatott és lefekecselt homok formafélMik a tapasztalataik a 3D-s fémnyomtatott termékekkel? Lehet ez a technológia konkurenciája az öntészetnek?

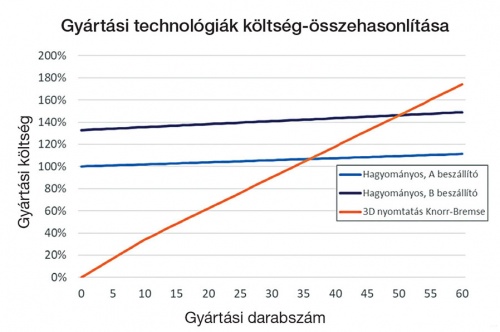

– Igen, de bizonyos darabszámi korlátokkal. Mi eddig alumínium alkatrészeket állítottunk elő, és a műszaki paramétereket illetően nem rosszabbak a nyomtatott alkatrészek az öntötteknél. Szakítószilárdságban, nyúlásban sokkal jobb értékeket, folyáshatár tekintetében hasonlót kaptunk, mint az öntött és hőkezelt alumíniumnál (AlSi10Mg). Gazdaságilag pedig kis darabszámig anyagilag is megéri alkalmazni ezt a technológiát, hiszen olcsóbb, mint beruházni egy szerszámgarnitúrába. Ami az időbeni átfutást illeti, egy-egy ilyen termék előállítása lényegesen gyorsabb, hiszen egy 3D-s modell létrehozása után 1-2 héttel már kézbe vehetjük a jó darabot. Ez az idő a hagyományos öntészetnél jó esetben is 10-12 hét.

A nyomtatott és az öntött-hőkezelt AlSi10Mg mechanikai tulajdonságainak összehasonlítása

A nyomtatott és az öntött-hőkezelt AlSi10Mg mechanikai tulajdonságainak összehasonlítása A fémnyomtatás és az öntészeti költségek összehasonlítása a darabszám függvényében

A fémnyomtatás és az öntészeti költségek összehasonlítása a darabszám függvényébenMilyen egyéb projektekkel foglalkoznak még?

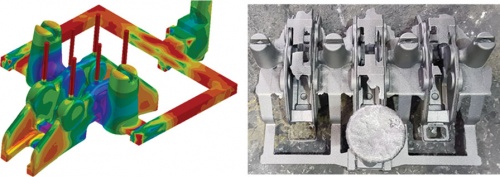

– A költségmegtakarítási projektjeinken továbbra is dolgozunk. A főbb termékcsaládoknál az eddig bevett gyakorlatokat, rutinokat vizsgáljuk felül. Az ilyen munka során gyakran merülnek fel új gondolatok, melyek megvalósításához sok esetben geometria (dizájn) módosítás, azaz a mérnökséggel szoros együttműködés szükséges. Erre nagyon jó példa az úgynevezett tuskós fékegységek betéttartója, ahol az öntési helyzet elforgatása – a mag, a hűtővasak és a tápfejek számának csökkentésével – nemcsak megtakarítást hozott, hanem egy stabilabb gyártási folyamatot is eredményezett.

A szimulált és álló helyzetben leöntött betéttartó alkatrészek

A szimulált és álló helyzetben leöntött betéttartó alkatrészekEmellett részt veszünk olyan minőségi problémák megoldásában, ahol szükség van a szakmai tapasztalatunkra, tudásunkra. Tavaly kerestek meg a kollégák, hogy egy bronz szelepház készre szerelt állapotban nyomáspróbán szivárog. A hibás alkatrészeket kiszereltük, majd penetrációs repedésvizsgálattal megvizsgáltuk. A hibahelyet sikerült egyértelműen azonosítani – az összes kiesett alkatrésznél ugyanarra a részre koncentrálódott. Ezután az alkatrészekből kitörtünk egy darabot, hogy a töretfelületet megvizsgálhassuk. Mikroszkópfelvétel alatt anyagfolytonossági hiány, úgynevezett hidegfolyás volt látható, ami terhelés – összeszerelés, nyomatékra húzás – hatására megrepedt. A beszállítóval történt egyeztetés során kiderült, hogy a hibás rész a felső formafélben található, és a beömlőtől legtávolabb eső rész. A hibát egy légző-túlfolyó felhelyezésével ezek után könnyen meg lehetett szüntetni, hiszen az olvadéknak az része, amely már a formatöltés során – és az esetlegesen fellépő áramlási turbulenciák hatására – képződött hártyát is magába zárta, ki tudott kerülni a formából.

A penetrált alkatrész és a töretfelület mikroszkópi képe a hideghegedéssel

A penetrált alkatrész és a töretfelület mikroszkópi képe a hideghegedéssel Mik a terveik a közeljövőben?

– A 3D-s fémnyomtatás terén szeretnénk acélt is előállítani, illetve szeretnénk megvizsgálni, hogy egyéb anyagok nyomtatása terén (elasztomerek, például gumi) milyen lehetőségeket kínál a piac jelenleg. Az öntészeti költségoptimalizálási projekteket is természetesen folytatni szeretnénk, immáron a vasöntvények helyett az alumínium alkatrészekre fókuszálva.•