Az öntészet a fémipar leginnovatívabb területe

Az öntöde szó hallatán leginkább az első ipari forradalmat uraló hatalmas kohászati üzemek, füst, forróság, piszok és egészségtelen munkakörülmények juthatnak eszünkbe. A kifejezésből képzett öntöttvas és általában a kohászati iparághoz kapcsolódó hagyományos termékek pedig korántsem az innovációra, sokkal inkább az idejétmúlt, 19–20. századi iparra engednek következtetni. E kétségtelenül élő előítélet igen káros, hiszen miatta az öntészet úgy küzd krónikus munkaerőhiánnyal, hogy közben a valós igény a legmodernebb öntött fémalkatrészekre folyamatosan nő.

„Ez olyan erősen az emberekbe ivódott sztereotípia, hogy sajnos az elmúlt 20-30 évben sem tudtuk kinőni mindazt, ami a rendszerváltás előtt rakódott le a fejünkben az öntészetről, illetve a kohászat egészéről – állítja Varga László. – Holott a szakma nagyon nagy átalakuláson ment át az elmúlt évtizedekben. Az átalakulás talán leglátványosabb velejárója, hogy az öntödék ma már elsősorban az autóiparhoz kötődnek.”

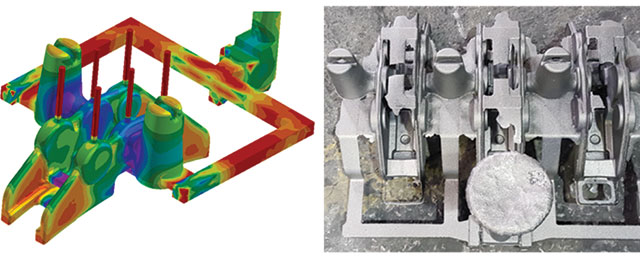

A fejlett országokban az öntészeten belül igencsak megnövekedett a könnyűfémöntészet (ezen belül is az alumíniumöntés) aránya a hagyományos vasalapú öntészet rovására. Az alumíniumot manapság alapvetően két technológiával öntik: nyomással vagy gravitációs úton. Az új és innovatív öntészeti technológiák teszik lehetővé az olyan modern autóipari alkatrészek előállítását, amelyek megfelelnek az egyre szigorúbb minőségi követelményeknek is.

Azt az intézetigazgató sem állítja, hogy a mai öntödékben patikatisztaság van, de az a laikus, aki a múlt század közepének nehézipara alapján képzeli el a mai öntödét, ugyancsak meglepődne a látványtól. Ezzel párhuzamosan a dolgozók munkakörülményei is javultak. Ezt a megváltozott világ igényei kényszerítették ki, hiszen ma már elképzelhetetlen, hogy súlyosan egészségkárosító környezetben dolgozzanak. De az öntészet az egyéb kohászati technológiák közül is kiemelkedik a területen folyó innováció tempójával. Ennek oka pedig az, hogy a modern ipar igényeihez az öntés sokkal dinamikusabban képes alkalmazkodni.

„Bár az egyszerűbb fémtárgyakat esetenként többféle technológiával is elő lehet állítani, egyre több olyan alkatrész iránti igény jelenik meg az iparban, amelyeket kizárólag öntéssel, illetve bizonyos esetekben 3D-s nyomtatással lehet elkészíteni – mondja Varga László. – Korábban jellemzően akkor nyúltunk az öntészethez, amikor olyan tárgyat kellett előállítanunk, amely túl komplex volt ahhoz, hogy a hagyományos technológiákkal, például kovácsolással vagy egyéb megmunkálással le lehetett volna gyártani.”

A fémipar fókusza tehát határozottan az öntészet irányába tolódik el, eközben azonban maga az öntészet is változik, és az intézetigazgató szerint a következő évtizedekben ez a változás csak gyorsulni fog. Két globális trend érzékelhető ezen a területen: a beszállítói lánc egyszerűsítése, illetve a komplex alkatrészek egy darabból történő öntésének a terjedése. Utóbbi azt jelenti, hogy azokat a bonyolult felépítésű alkatrészeket, amelyeket korábban több alkatrészből kellett felépíteni (és hegesztéssel, csavarozással vagy egyéb módon összeilleszteni), manapság már igyekeznek egy darabból kiönteni.

E trend eredményeképpen látványosan nő az öntött alkatrészek mérete. Ma már nem ritka, hogy egészen nagy karosszéria- vagy tartóelemeket, illetve az elektromos autózásban megkerülhetetlen akkumulátorházakat egy darabban öntik ki. A nagyobb öntött termékek iránti igényhez alkalmazkodnia kellett az öntészeti technológiának is. Ez a változás nem pusztán azt jelenti, hogy a gépek mérete is nő, hanem az öntési eljárás is változik: a hangsúly a nyomásos öntészeti módszerekre tevődik át.

„Ezek a nagy gépek nagyobb szerszámokat igényelnek, és teljesen új kihívások elé állítják az iparág összes fejlesztőjét. Ezzel párhuzamosan a szerszámok és a berendezések beruházási költségei is megnőttek – magyarázza az intézetigazgató. – A következő kihívást az elektromos autózás terjedésének gyorsulása hozza majd magával. Emiatt az autókban felhasznált könnyűfémöntvények tömegaránya nőni fog. Az iparági előrejelzések szerint az alumíniumöntvények tömegaránya az elektromos autókban akár a duplája is lehet a hagyományos (robbanómotoros) autókban megszokotthoz képest. Ennek oka a hibrid, illetve a teljesen elektromos hajtáshoz szükséges alkatrészek tárolási és rögzítési igényében keresendő.”

Öntéssel – kis túlzással – bármilyen alakú tárgyakat létre lehet hozni, olyanokat is, amelyek más technológiákkal megvalósíthatatlanok lennének. Más esetekben az így előállított alkatrész ugyan legyártható lenne más eljárással is, de annak közel sem lennének olyan jó statikai és szerkezeti tulajdonságai, mint az illesztésmentesen, egy összefüggő darabból álló öntvénynek.

Eközben, ahogy minden iparterületen, az öntészetben is tör előre az automatizálás, a robotizálás és a mechatronika, aminek egyik mozgatórugója a munkaerőhiány. Vagyis itt nem arról van szó – a közkeletű félelmekkel ellentétben –, hogy a robotok elveszik az ember munkáját, hanem a robotok azt a munkát végzik el, amire nem találni embert.

Az autóiparnak köszönhetően az öntészet nemcsak meghatározó iparág marad, de a szakember szerint jelentős fejlődés előtt áll. A komplexebb alkatrészek nemcsak nagyobb és bonyolultabb gépeket igényelnek, de ennek megfelelően összetettebb szaktudást is szükségessé tesznek. Igaz ez a felsőfokú végzettséggel rendelkező fejlesztőkre és mérnökökre, valamint a gépeket működtető középszintű szakképzettséget szerző dolgozókra egyaránt.

„Az ipar igényei folyamatosan nőni fognak, és ez egyre nagyobb terhet ró a szakképzésre és a felsőoktatásra. Bármilyen furcsa is ez – jegyzi meg Varga László –, nem az új, nagyobb gépek telepítése, illetve az ezekhez szükséges beruházás a legnehezebb feladat, hanem a szakemberigény teljesítése. A szakemberképzés és -átképzés lassú, több évet igénylő folyamat, még akkor is, ha van elegendő jelölt, akik készek és alkalmasak a jövőbeli munkakörhöz szükséges szakismeretek elsajátítására. A szakképzésen belül is különösen súlyos problémát fog jelenteni a gyakorlati képzés. Ehhez ugyanis hasonlóan nagy, összetett és drága gépekre van szükség, vagyis a képzés költségei is jelentősen emelkedni fognak. A rendszerváltást követően Magyarországon a középfokú öntödei szakképzés szinte lenullázódott. Erre jó darabig nem is fordítottak figyelmet, és csak az utóbbi évtizedben kezdtük újjáépíteni a középfokú képzést, kisebb-nagyobb sikerrel – folytatja Varga László. – Nem tudunk jelenleg annyi embert képezni középfokon, mint amennyire szükség lenne az öntödékben. A felsőfokú képzés kicsit jobb helyzetben van. Ennek megmaradtak az alapjai, és hét évvel ezelőtt a hazai öntőipar összefogásának köszönhetően létrejött az a támogatói bázis, amelyre támaszkodva az öntőmérnökképzés megújult.”

Vagyis a felsőfokú öntészeti képzés helyzete nagy vonalakban stabilizálódott, és a felsőoktatás jelenleg képes biztosítani azt a szakembergárdát, amely kielégíti a piac igényeit, de folyamatosan fejlődni kell, hogy e pozíció ne vesszen el a jövőben sem. Az intézetigazgató szerint legfőképpen a modern gépeken végzett gyakorlatok lehetőségét kell növelni, mert enélkül nem lehetséges a versenyképes szaktudás átadása. Az öntészetben továbbra is mérnökhiány van, ennek mértéke azonban nem olyan nagy, hogy ez okozza a fő problémát. A középfokú képzettséggel rendelkező műszakvezetők, technikusok sokkal jobban hiányoznak az iparágból.

Mindezt tovább nehezíti az erőteljes generációváltás, ugyanis a tapasztalt szakemberek jelentős hányada a következő évtizedben nyugdíjba fog menni. Így most fogjuk megérezni annak a hatását, hogy az elmúlt évtizedekben nem fordítottunk elég figyelmet a középfokú szakképzésre. A szakemberbázis megújítása a jelenlegi körülmények között csak részben sikerülhet. A hamarosan súlyosbodó szakemberhiányt Varga László szerint főként átképzéssel és továbbképzéssel lehet majd kezelni.

„Tavaly drasztikus volt a felsőoktatásba jelentkezők számának visszaesése. Ha ez a trend nem változik, az komoly kihívás elé állítja majd az egész felsőoktatást, és ezen belül a műszaki felsőoktatás helyzete még sokkal súlyosabb lesz. A mai fiatalok számára nagyon sok lehetőség adott a továbbtanulás terén. A műszaki terület nem a legnépszerűbb a körükben, de a fémipar még a műszaki tudományokon belül is a kevésbé népszerű szegmensek között van” – állapítja meg az intézetigazgató.

Hasonló a probléma a középiskolai pályaválasztásban. Ezen a ponton még nagyon jelentős a szülők hatása, bár természetesen ez az egyetemi pályaválasztásra is érvényes. A középiskolai pályaválasztásnál szinte egyeduralkodó trend, hogy a gyereküket gimnáziumba küldik a szüleik azzal, hogy négy év múlva majd egyetemen fog továbbtanulni. Varga László szerint ez a szemlélet számottevően csökkentette a magas szintű középfokú műszaki képzésre jelentkezők számát, és a műszaki szakgimnáziumokba, szakiskolákba gyakran csak azért jelentkeznek diákok, mert csak ott maradt számukra hely. Mindezek miatt csökken a műszaki területek bázisa – mind létszámában, mind minőségében. Az intézetvezető ugyanakkor hangsúlyozza, hogy szerencsére léteznek az országban kimagaslóan jó szakképző központok is.•