A hagyományos öntészeti technológia és a 3D nyomtatás

A megfelelő minőségű viaszminta elkészítéséhez magas minőségű viaszfröccsöntő szerszámra van szükség. Amennyiben a rendelt darab geometriája nem engedi meg a két szerszámfélből történő gyártást és alámetszéseket, üregeket tartalmaz, úgy szükséges több betétes és csúszó maggal ellátott szerszámok készíttetése. Ha még ez sem elegendő, külön vízoldható viaszmagszerszámot kell megrendelni. Mindezek miatt új termék bevezetése vagy termék módosítása esetén a vevő legnagyobb költsége a viaszszerszám legyártatása, amelynek a költsége akár több ezer euró is lehet. Ez az összeg kis szériás, akár egydarabos terméknél vagy fejlesztési alkatrésznél közel sem térül meg, főleg, ha a termék darabára alacsony. A másik nagy hátránya a viaszszerszám legyártásának az elkészülési ideje, amely több hónapig is eltarthat, míg a vevői igények hetekben mérhetők.

A Magyarmet Kft. a fent leírt problémák megoldására vezette be a rapid prototípusgyártás keretein belül a 3D nyomtatott minta használatát.

Beépítésre kész alkatrészek tervezése

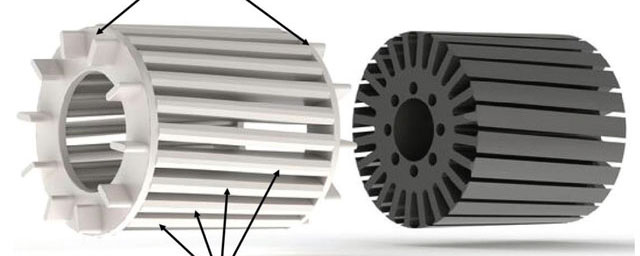

Beépítésre kész alkatrészek tervezéseAz eljárás lényege, hogy a modern műanyag 3D nyomtatási technológiát ötvözzük a hagyományos precíziós öntészeti eljárással úgy, hogy kivesszük a folyamatból a préselt viaszmintát, és 3D nyomtatott mintával helyettesítjük. Az így kapott műanyag mintát helyezzük fel a beömlőrendszerre és kapja meg a hőálló kerámiahéjat, majd égetjük ki az önhordó kerámiahéjból az öntési forma kialakítása céljából. Vállalatunknál polisztirolporból nyomtatjuk a műanyag mintákat, amelyek létrehozásához jelenleg két darab ipari SLS (Selective Laser Sintering) 3D nyomtató üzemel. Ennél a 3D technológiánál a nyomtató 0,1 milliméter vastag polisztirolréteget terít a 340 × 340 milliméter méretű munkatérre, és ebbe égeti bele a munkadarab metszetét, ezután erre újabb és újabb porrétegeket terít, akár 620 milliméter magasságban is, így állítva elő a mintadarabot. A munkatérből történő eltávolítás és a támasztóporból való kicsomagolás után a mintadarabok felhasználásra, viaszbokrosításra készek. Amennyiben a kért termékek mérete meghaladja a fent ismertetett méreteket, lehetőség van arra, hogy több darabból nyomtassunk.

Ezzel a technológiával a rendelés utáni második napon már felhasználásra kész műanyag minta állhat rendelkezésünkre. A viaszszerszám rendszerből való kiváltásával lehetőség nyílik ultrakis szériák, akár egydarabos rendelések legyártására is, ennek köszönhetően a vevőknek sokkal nagyobb szabadságot tudunk biztosítani a kívánt termékek terén, mivel a rapid prototípusgyártás lehetővé teszi a termékfejlesztéseket, kísérleti darabok gyártását, egyedi pótalkatrészek elkészítését, bonyolultabb, nehezen szerszámozható geometria alkalmazását, sőt művészeti termékek alkotását. Eddigi munkáink között szerepeltek pár grammos nyomdaipari elemek és száz kiló feletti vízturbina-alkatrészek is, valamint otthoni sakk-készletek és köztéri szobrok, autó-prototípusdarabok és muzeális villamosrészek, tehát az ipar és művészet minden területére képesek vagyunk gyártani.

A változatos lehetőségek és a szerszámköltségek megszűnése mellett a technológia másik nagy előnye a gyorsasága, vagyis az, hogy első rendelésnél sem kell a viaszszerszám gyártási idejével számolni, hanem a nyomtatás sebességéből származó előnyök és a termelés folyamán kiemelkedő odafigyelés jóvoltából a nyers fémtermékeket akár négy hét elteltével a vevő rendelkezésére tudjuk bocsátani.

Öntés előtti szimuláció

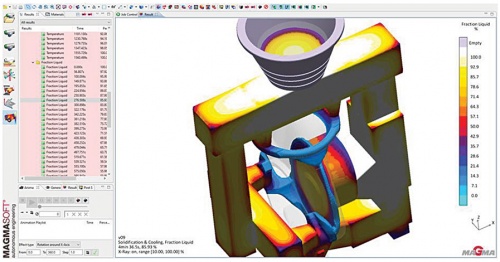

Öntés előtti szimulációA fent leírt határidő tartása érdekében lényeges, hogy elsőre jó darabot gyártsunk, éppen ezért a rapid technológiával rendelt termékeket folyamatosan mérnöki ellenőrzés alatt tartjuk, és a gyártás-előkészítésre is kiemelt hangsúlyt fordítunk. Amennyiben a termék kialakítása vagy mérete megköveteli, lehetőségünk van az öntési művelet előzetes teljes szimulálására. A Magyarmet Kft. rendelkezik a piacon elérhető egyik legmodernebb és legmegbízhatóbb szimulációs szoftverrel, a MAGMAsoft programmal. A szimulációval már a tervezési fázisban lehetővé válik az öntésnél felmerülő hibák kiküszöbölése és tökéletes öntvény előállítása.

A rapid prototípusgyártási technológiával a Magyarmet Kft. célja, hogy teljeskörűen kielégítse a piaci igényeket és a vevői elvárásokat, megőrizve kiemelkedő szerepét a minőségi precíziós öntvények gyártásában a különböző iparágak számára világszerte.•