Digitalizált logisztika

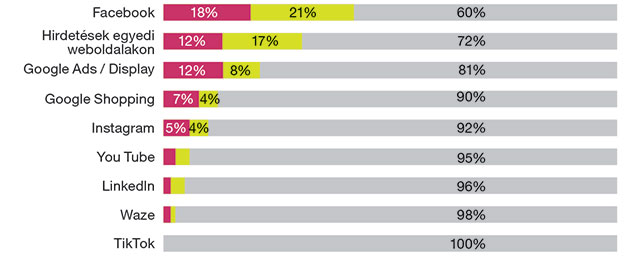

Napi tízezres esetszám, telített kórházak, kijárási tilalom, korlátozások mindenütt. A koronavírus-járvány miatt home office-ba kényszerült magyarok körében ugrásszerűen megnőtt az online vásárlások száma. A folyamat nem túl bonyolult, az ember, hátra dőlve a kanapéján, kezében okostelefonnal szinte pillanatok alatt leadhatja a rendelését egy új bútorra vagy éppen egy tabletre. A vírus megjelenésével azonban nemcsak az árak emelkedtek ugrásszerűen a piacon, hanem a szállítási idő is jócskán megnőtt. Nem véletlenül. Az Amerikából rendelt termékek egyes alapegységeit Távol-Keleten gyártják, az összeszerelést azonban már egy-egy szegényebb ázsiai országban végzik el, az utolsó simításokat pedig egy jóval magasabb értéket képviselő európai üzemben. A történetnek azonban még ekkor sincsen vége, hiszen csak ezután kezdődik a házhoz szállítással kapcsolatos újabb feladatok megszervezése. A Deloitte Technology Trends 2021 kutatása szerint a megkérdezettek 97 százaléka számolt be arról, hogy az ellátási láncuk valamelyik pontja sérült. Ez azt eredményezte, hogy – akár egyetlen láncszem kiesése miatt is – a végtermékek előállítása jelentős késedelmet szenvedett. A hirtelen megváltozott üzleti környezetre a hagyományosan berendezkedett logisztikai rendszerek egyszerűen nem tudtak kellő gyorsasággal és rugalmassággal reagálni. Elég csak a pánikvásárlásokra, a boltok üres polcaira gondolni.

Egyes iparági szakértők véleménye szerint az elkövetkező évtizedek elsősorban már nem az embereket, hanem a „dolgokat” fogják tovább mobilizálni, és ez a szemlélet jelentősen felértékeli a logisztika súlyát a jövőben. Egy vezető közúti szállítmányozási telematikai szolgáltató, a WebEye kutatásai egyebek között arra hívják fel a figyelmet, hogy a fókuszban a mindig és mindenhol elérhető információk, az ügyfelek által generált egyre növekvő adatigény, valamint az ezekre választ adó hatékonyabb döntési folyamatok állnak majd. Ennek megfelelően a szállítmányozásban elsősorban a hatékonyságnövelés, a termék- és árubiztonság, továbbá a minőségbiztosítás fogja katalizálni a fejlesztéseket.

Sofőrök nélkül

A jövő logisztikai folyamatait jelentősen befolyásolják más iparágak innovációs fejlesztései. Ezek közül is kiemelkedik a járműipar, ahol mind nagyobb teret nyer az elektromobilitás, az önvezető jármű fogalma, és ugyancsak hangsúlyt kaptak a hálózatba kapcsolt járművek és a drónos szállítás. Az Audinak szállítást végző Innovatív-cégcsoport tavaly ősszel állított szolgálatba Győrött egy 40 tonna össztömegű, teljesen elektromos kamiont. A magyar fejlesztésű tehergépkocsinál nincs fékhasználat, csak vészfékezés esetén, ami a gyakorlatban azt jelenti, hogy a kamion álló helyzetben visszatölti az elhasznált energiát. A vállalat logisztikai központjából 90 percenként indul útnak egy alkatrészekkel teli kamion, majd tér vissza az üres göngyölegekkel. Az e-kamion két töltés között 7-11 kört tud teljesíteni, és ez összesen 60-100 kilométeres távolságot jelent. Az elektromos jármű szolgálatba állításával egy évben a saját össztömegével megegyező károsanyagkibocsátás-csökkentés érhető el. A vállalat jelenleg tíz kamionnal szállít a német prémiummárka gyárépületei között, és a tervek szerint 2022-re a teljes flottát elektromosra cserélik.

Igen komoly előrelépést jelenthet a szállítmányozásban az önvezető járművek elterjedése és iparszintű használata, hiszen a sofőrökkel ellentétben megállás nélkül képesek üzemelni, így számottevően nő a szállítás hatékonysága. Az automatizált jármű képes előzésre, kikerülőmanőverekre, gázadásra és fékezésre. Emellett képesek egymással úgy kommunikálni, hogy a sebességüket és az útvonalukat folyamatosan optimalizálják. A mesterséges intelligencia ráadásul – előre látva a lehetséges forgalmi fennakadásokat – még időben újra tudja tervezni az útvonalat. A Daimler néhány éve sikerrel tett meg egy automatikus tesztutat Németországban, míg a Volvo egy teljesen önjáró járművet mutatott be egy svéd bányában.

Nemrég kezdett el terjedni az úgynevezett platooning technológia, melynek lényege, hogy csak az első járműben ül vezető, a többi kamion a vezeték nélküli kapcsolaton keresztül követi a konvoj első tagját. Az innovációnak köszönhetően a járművek reakcióideje hússzor gyorsabb, mint az emberé, ezzel a tehergépjárművek közti távolság 8-10 méterre csökkenthető. Az így keletkező szélárnyék a konvoj tagjainak a fogyasztását 15-20 százalékkal mérsékelheti, de még az első jármű fogyasztása is 5-10 százalékkal kevesebb a hátul keletkező kisebb légörvények miatt. A megspórolt üzemanyagnak köszönhetően – értelemszerűen – a környezetszennyezés is csökken. Nem elhanyagolható előny az sem, hogy csupán egyetlen sofőr utazik a konvojjal.

Ugyancsak a közúti szállítást támogatják az okosutak. A világ számos pontján találkozhatunk már azokkal a megoldásokkal, ahol a beépített szenzorok és jelzőrendszerek képesek jelzések, terelősávok interaktív kialakítására, a sofőrök okostelefonjaira kapcsolódva valós idejű közlekedési információs szolgáltatásra, sőt még akár arra is, hogy az aszfaltba épített napelemes panelek segítségével télen ki lehessen olvasztani az útra fagyott jeget.

Az önvezető technológia már vízen is hódít: Skandináviában, a Turku környékén szolgálatot teljesítő komphajót a Rolls-Royce saját fejlesztésű Ship Intelligence Technology rendszerével látták el. A berendezés egyebek között helyzetérzékelőkből és az ütközések elkerülésére szolgáló, korlátozott funkciójú mesterséges intelligenciából áll, mely autonóm navigációs rendszerrel és önálló kikötési rendszerrel párosul. Az 53 méter hosszú Falco még a kikötési mozgások önálló kivitelezésére is képes, miután helyzetérzékelői a környezet változásait minden pillanatban adatokká „fordítják le”, melyeket rádiókapcsolat segítségével a hajót navigáló cég központjába továbbítanak.

És ha már szállítás, a drónok sem maradhatnak ki a sorból. A ZF Németország első olyan vállalata, amely jóváhagyást kapott repülő robotok használatára különböző szenzorok és vezérlőegységek szállításához. A vezető autóalkatrész-gyártó vállalat által használt drónokat hat rotorral szerelték fel, újratölthető elemeivel 30-40 percnyi utat képesek egyszerre megtenni, és maximum 5 kilogrammnyi súly szállítására alkalmasak. A ZF friedrichshafeni központjában repkedő drónok fogadtatása pozitív volt, mivel jóval gyorsabban teszik meg az utat, mint a gyár területén közlekedő autók. A FedEx pedig egy olyan robottechnológia fejlesztését tervezi, mely kifejezetten a földön járó változatokra koncentrál, ezek a típusok már jóval nagyobb súlyt képesek vinni, és hosszabb távolságot is tudnak megtenni.

Robotinvázió a raktárakban

A logisztika másik nagy területe a raktározás, ahol napjainkban egyre több félautomata logisztikai rendszer működik, és egyre gyakrabban robotok segítik az emberek munkáját. Míg a 2000-es évek elején a kereskedőházak esetében lényeges szempont volt a megfelelő hazai raktárbázis, addig mára inkább már költségnövelő tényezőként tekintenek rájuk, miután minden disztribútor egy-két napon belül képes eljuttatni a kiválasztott termékeket a megadott címre. Egyes kutatások szerint a raktár-automatizálási fejlesztések megtérülési ideje három évnél rövidebb lett. A tapasztalatok szerint, ha a robotok folyamatosan működnek, akár négyszer-hatszor is hatékonyabbak az emberek által végzett munkánál. Az Ocado brit élelmiszer-kereskedelmi cég saját maga által kifejlesztett automata raktári rendszere, a hive-grid-machine hetente 65 ezer online bevásárlást tud összekészíteni teljesen önállóan, az összekészített termékeknek csupán a csomagolását végzik munkások.

Thomas Visti, az együttműködő autonóm mobil robotok területén meghatározó Mobile Industrial Robots (MiR) vezérigazgatója egy szakmai kiadványban írt cikkében arra hívta fel a figyelmet, hogy a mai modern gyárterületek olyan forgalmas és dinamikus tereknek számítanak, ahol emberek, gépek, raklapok és egyéb akadályok vannak. Mint fogalmazott, a mobil robotok különösen jól beleillenek az ilyen zsúfolt környezetbe, ugyanis együttműködő, önálló tájékozódásuknak köszönhetően az anyagmozgatás rugalmassá és könnyen irányíthatóvá válik, extra költségek vagy a meglévő folyamatok megszakítása nélkül. Ráadásul biztonságosan dolgoznak az emberek mellett is. Működtetésükhöz semmilyen programozási ismeretre nincs szükség: a raktárban dolgozók egy okostelefonon vagy bármilyen más készüléken elérhető interfész segítségével kommunikálhatnak a robotokkal, és egy gomb megnyomásával útjukra indíthatják őket.

Nemrég a Whirlpool három mobil robottal gazdagította a lengyelországi Łódźban található üzemét. A robotok feladata, hogy emberi beavatkozás nélkül szállítsanak szárítógépajtókat. Egy robot 12 ajtót képes önállóan felvenni a raktárállomáson, majd a gyártósorra szállítja azokat, ahol egy automata kocsirendszer segítségével rakja le őket. A 130 méter hosszú utat a robotok kevesebb mint négy perc alatt teszik meg, miközben szenzorok és kamerák támogatásával kerülik el az ütközéseket.

Tavaly kezdte fejleszteni a logisztikai robotok újabb generációját a BMW. A német prémium autógyártó a nagy teljesítményű számítógépes technológia előnyeit ötvözi a mesterséges intelligencia (MI) használatával, és ennek köszönhetően érzékelhetően javult a gépek koordinációja, és könnyebben megkülönböztetik az embereket és a tárgyakat. Az MI-alapú robotikai applikációk alkalmasak gépi tanulásra, így a korábban előforduló helyzetek tanulságait képesek beépíteni a jövőbeli döntéshozatalba. Figyelemre méltó előrelépés tapasztalható a virtuális logisztikai tervezés területén is. A háromdimenziós szkennerek alkalmazása lehetővé teszi, hogy szabadon mozgassák az egyes tárgyakat a virtuális térben, ennek eredményeképpen sokkal egyszerűbben lehet megtervezni a gyártócsarnokok logisztikai folyamatait.

Azt sem szabad azonban elfelejteni, hogy a digitalizáció rendkívül összetett szervezeti átalakulást követel meg a logisztikai vállalatoktól. Az automatizált rendszerek bevezetése vagy a big data analízise nemcsak új képességeket igényel, de új státuszokat is. Emellett az automatizációs technológiák komoly sztenderdizációs elvárásokat is támasztanak. Egységes kódok, méretek és szabványok használatára lesz szükség ahhoz, hogy az egyes egységekben alkalmazott rendszerek kompatibilisek legyenek egymással.

A digitális fejlődés a szállítmányozás pénzügyi elszámolását is megreformálja. Az úgynevezett blokklánc-technológia egy közös megegyezéssel létrehozott digitális főkönyv, amely az összes résztvevő számára teljesen áttekinthető, és utólag már nem megváltoztatható. Azaz olyan már-már hagyományosnak tekinthető kiskapuk bezárását teszi lehetővé, mint a visszadátumozás, ráadásul még a papírozást is meg lehet vele spórolni. A világ egyik legnagyobb kiskereskedelmi lánca, a Walmart például az IBM-mel közösen dolgozott ki saját blokkláncalapú logisztikai rendszert, amelyen keresztül az általuk forgalmazott élelmiszerek útját tudják nyomon követni a termelőktől a vásárlókig.

A szakértők szerint a jövő logisztikája egyre inkább a vásárlók személyes elvárásaihoz alkalmazkodás képességére helyezi majd a hangsúlyt. A mesterséges intelligencia pedig nemcsak az ügyfélélményt, a vevőkkel való kommunikációt is forradalmasíthatja, de a vásárlási szokásokat monitorozva olyan ajánlatokat készíthet elő, amivel még gyorsabbá és kényelmesebbé teheti a vásárlást.•